消失模鑄造就是一種采用與所需鑄件形狀完全相同的泡沫模具添加合金收縮量后代替鑄模進行造型,泡沫模具不取出鑄型形成實型鑄造,澆入金屬液使其汽化形成鑄件。并且因為消失模造型采用干砂,無需粘結劑和添加物(煤粉、膨潤土、水等),這樣節約了大量的原輔材料又利于舊砂循環使用,減輕對環境的污染。所以現在消失模鑄造技術使用較多,并且被譽為 “鑄造綠色工程”。那么我們使用消失模鑄造發動機缸體的話,具體應該怎樣進行呢?具體的流程是怎樣的呢?今天龍尊小編就來跟大家聊一聊缸體鑄件使用消失模鑄造的流程下面就一起來看看吧!

消失模鑄造是將與鑄件尺寸形狀相似的泡沫模型粘結組合成模型簇,刷涂耐火涂料并烘干后埋在干砂中振動造型,在常壓或負壓下澆注使模型氣化,液體金屬占據模型位置,凝固冷卻后形成鑄件的新型鑄造方法。那么具體的流程是怎樣的呢,請看下文:

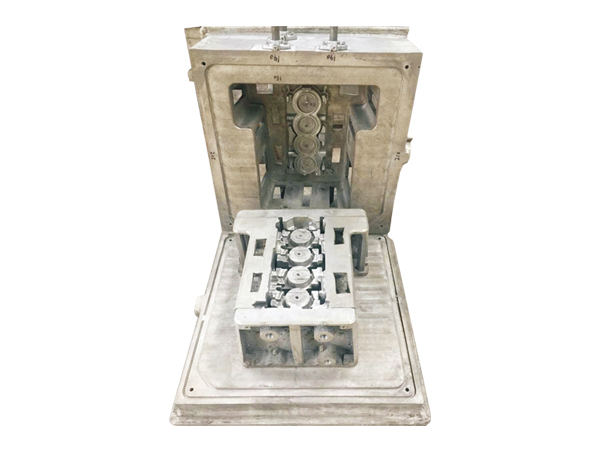

一、缸體模具設計制造

目前國內外在柴油機和汽油機發動機缸體的泡沫模型的結構工藝設計上有點不同,而分型方案的處理是一致的。經過多年的生產實踐和研究發現:分型方案的處理主要是出于泡沫模片的成型質量、脫模的方便性和整體模型的膠合質量來考慮,對于發動機缸體的泡沫模型分型方案比較一致的做法是水平逐層切割,原則是保證包含進排氣道的模片能在兩開合的模具結構中實現順利脫模,根據國內外幾種具有代表性的發動機缸體消失模工藝方案,得出結論采用水平分型和將曲軸箱沿起模方向進行局部封實并從曲軸箱的外壁在局部封實部位作等壁厚鏤空內凹處理的分型分模方案較佳。

二、消失模模具材料預發及熟化

1、在選擇模具材料的時候,我們需要根據發動機缸體的情況,選擇合適的EPS料作為制作泡沫模具的原材料。并且需要將EPS泡沫模樣密度嚴格控制在23-24g/L范圍。要想達到這一技術要求,就必須嚴格控制EPS珠粒的預發泡堆積密度。

2、具體是要把EPS珠粒的預發泡堆積密度嚴格控制在20-21g/L,才能保證獲得23-24g/L的泡沫模樣密度。EPS料經預發泡機發泡后,EPS料要在熟化倉中熟化4-8h后才能使用,并且熟化要控制好時間與溫度。

三、泡沫成型及熟化

泡沫成型一般采用液壓半自動成型機,通過模具的優化設計實現缸體模樣缸套和曲軸箱體一次成型,從根本上解決了變形及尺寸精度問題,同時較大限度的降低了粘膠對鑄件質量影響。為使泡沫模樣中水分及發泡劑擴散揮發以及減輕殘留水分及發泡劑對鑄造過程的不利影響,要求泡沫模樣在常溫條件下自然時效20天。

四、泡沫模具烘干

泡沫模具及成形澆注系統在組裝粘接完整模樣之前,需在40±5℃,相對濕度小于30%條件下采用獨立的烘干室烘干處理直至泡沫模樣、澆注系統等泡沫模樣干透,因為只有烘干才能夠正常的進行下一步的操作,所以烘干是很重要的,一定要多多注意。

五、泡沫模具的精整和粘接組合

1、泡沫模具在充分時效后要精心修整,去除飛邊和毛刺,修補被損壞的表面,修平結合面,并檢查修整質量和泡沫模樣關鍵幾何尺寸。將檢測完全合格的泡沫模樣及泡沫澆注系統等利用冷膠和熱熔膠粘合成模型組。

2、發動機缸體泡沫模樣結構復雜,目前采用人工粘接方式,為能有足夠的操作時間,我們采用冷膠粘接缸體泡沫模樣分型分模面,澆注系統則用熱熔膠粘接結合面。操作時涂抹膠水要均勻、在滿足粘接前提下,一定要盡量少用膠。粘接牢固并用雙面膠帶紙嚴格密封。

六、浸涂涂料及烘干

消失模鑄造涂層涂料也十分重要,消失模鑄造的成功,30%左右取決于消失模涂料以及涂抹工藝。所以在選擇使用涂料的時候也應該注意涂料的質量,我們要選擇綜合性能優,性價比高的涂料來進行使用,并且在涂料施工的過程中是需兩次涂抹的,并且要將泡沫模具組按涂料次數分別烘干。另外涂層厚度不能太厚也不能太薄,我們嚴格控制涂層厚度在0.8-1.2mm,這樣才能夠更加利于使用。

七、澆注系統操作

對于結構復雜薄壁的發動機缸體來說,澆注系統的設計尤為重要。一是澆注系統形式,二是內澆道設置位置。缸體鑄件的澆注系統,是需要采用封閉式的,即F橫>F內>F直。缸體的澆注系統設計一般為(1.3-2):(1-1.5): 1,一個澆注系統澆注2件缸體鑄件,用時在35-40S.缸體鑄件內澆道的位置設計很關鍵,采用多點進水的內澆道,這樣才更加合理。

八、干砂造型選用

1、造型選用30-50目的干砂造型。對裝箱的泡沫型,裝箱前要對涂層做認真細致的檢查,細小的裂痕必須用快干的涂料進行修補。同時要認真檢查模型是否有變形,發生變形時必須退回。采用五抽式負壓專用砂箱;每箱埋四個泡沫模型。震實臺采用氣囊調頻鎖緊震實臺,砂箱鎖緊后加底砂,厚120mm,震實后、刮出傾斜角再擺放泡沫模型。模型擺放時要使澆杯盡可能靠箱邊,以利于澆注操作。

2、填砂分兩次進行,填砂的高度和缸體端平或略高一些。調節適合的頻率震動,時間不能過長,10-20秒鐘即可。第二次填砂是覆蓋砂。覆蓋砂要有足夠的厚度,從而能保證足夠的吃砂量,防止漲箱。

3、缸體鑄件的澆注系統已經確定,填砂的高度以震實后的砂平面低于澆口杯端面15mm為準。型砂震實后砂面要刮平,不得成丘陵狀。塑料薄膜由填砂埋型人員覆蓋,薄膜覆蓋后要加保護砂,保護砂層厚〉20mm,也要刮平。澆口杯要充份暴露。埋箱過程中,埋型人員要按工藝要求進行操作。埋好型的砂箱,要根據工藝要求插掛好工藝卡,移至澆注工位。

九、合金鐵水熔煉

發動機缸體材質低合金鑄件(化學成分控制范圍:C:3.10-3.30%;Si:1.60-1.80%;Mn:0.60-0.75%;P:0.040-0.050%;S:0.050-0.060%。Cu :0.6~1.0%,Cr :0.3~0.5%),抗拉強度不低于250 MPa;鑄件需經消除內應力處理,硬度為187~255HBS,硬度差不大于40HBS,采用1.5噸中頻電爐生產,要求出爐溫度控制在1540-1560℃,這些都是很重要的,如果達不到將會影響到澆注以及鑄件的質量。

十、澆注及冷卻落砂

1、在進行澆注之前澆注人員要檢查保護砂層是否有足夠的厚度,澆口杯位置是否適合;位置是否對準;檢查真空泵是否運行正常;負壓是否平穩;澆包選用茶壺包。澆包烘烤呈暗紅色才能使用!

2、澆注人員和天車操作人員都要培訓上崗,澆注要有專人負責。澆鐵水之前,澆包一定要降到較佳高度和位置,澆包嘴盡可能接近澆杯,使滴鐵水能準確澆到澆杯的中心位置。開始澆注初先用小流試澆,待澆口杯燃燒冒出黑煙,聽到吸水聲后就要加大流量。根據經驗判斷吸水聲音減小以后就快要滿了。此時,應提前收流,由大流變成小流;使澆口杯充滿又不外溢保證澆注正常。

3、另外澆注真空度控制在-0.040PMa~-0.045PMa之間。澆注溫度:根據現場的澆注情況來進行確定,另外缸體鑄件的澆注溫度要>1430℃,同時鑄件在砂箱中冷卻1.5h后才可以開始落砂。

以上就是對

發動機缸體模具鑄件使用消失模鑄造的流程分析全部的內容,實際上不管是什么鑄件對于鑄造工藝都是有一樣要求的,都是需要嚴謹并且每一個環節都要保證質量,這樣才能夠保證每一個環節的順利進行,從而保證鑄造流程的順利。另外在進行鑄造的時候鑄造技術人員一定要進行工藝分析,如果鑄件局部地方消失模鑄造工藝不能滿足,可以借助其他鑄造工藝手段進行工藝彌補。確保鑄件工藝技術參數符合消失模鑄造工藝要求,這樣生產出來的鑄件才是一件合格的鑄件。今天龍尊小編的分享就是這些了,龍尊

消失模模具廠家,是一家追求,精益求精的廠家,以優質的產品質量、完善的售后服務、現代化的營銷理念、合理的產品價格為廣大客商提供優質的產品和服務。如果大家有需求的情況下可以進行留言咨詢,或者是電話咨詢,龍尊歡迎您的咨詢與留言!